البرز اسدی معاون تجهیزات الکتریکی نورد 650 در این خصوص گفت: در سال اول راه اندازی پروژه ریل ، عملیات مربوط به نصب تجهیزات پرداخت، بستهبندی و test center انجام شده بود اما به هنگام راهاندازی قفسههای نوردی، امکان حضور کارشناسان خارجی میسر نشد . از این رو با دستور مدیران شرکت تصمیم به ادامه عملیات راهاندازی خط توسط کارکنان ذوب آهن اصفهان شد که خوشبختانه این اراده در بین همکاران وجود داشت و به همت تیمی که تشکیل شد عملیات راهاندازی و اصلاح برنامه های plc و wincc قفسههای 4 و5 خط نورد شروع و عملیات تست سرد و گرم در مدت زمان کمتر از 20 روز با موفقیت انجام شد .

اسدی افزود: دومین چالشی که در مسیر تولید ریل ملی با آن مواجه شدیم مربوط به اشکال درایو ولتاژ متوسط قفسه 5A موتور 5 مگاوات در سال 1400 بود که در حین نورد از کار افتاد و کلیه برنامه های CPU و سیستمکنترلی آن پاک شده بود که آن زمان به دلیل وجود تحریمها، کارشناسان خارجی از حضور و رفع اشکال خودداری نمودند. اما نهایتا با درایت مدیریت مهندسی نورد و توانمندی همکاران برق نورد 650 فعالیت تعمیر و راهاندازی درایو با 15 شبانه روز کار مداوم انجام شد.

معاون تجهیزات الکتریکی نورد 650 بیان داشت: در طول این چند سال قریب به 100 مورد فعالیتهای بهینهسازی، تغییر طرح و اصلاح برنامه های plc و دستگاهای Test center مکانیزمهای پروژه ریل در راستای کاهش توقفات و بهبود روند بهرهبرداری توسط کارکنان توانای برق نورد 650 انجام شده است از جمله اجرای صفر تا صد پروژه H300 ، بومیسازی ساخت کارت مبدل فرکانسی دستگاه Eddy current ، برنامه نویسی و ایجاد data base برای اندازهگیری ابعادی ریل s49 در دستگاه H.P.M و دهها مورد دیگر. در پایان از تمامی همکاران گرامی نورد 650 که طی این سالها با تلاشهای مضاعفی که داشتند و همچنین سایر مدیریتها و معاونتهای محترم که همکاری نزدیک در به ثمر رساندن پروژه تولید ریل ملی داشتند قدردانی میکنم و آرزوی عزت و سر بلندی برای ذوبآهن عزیز را دارم.

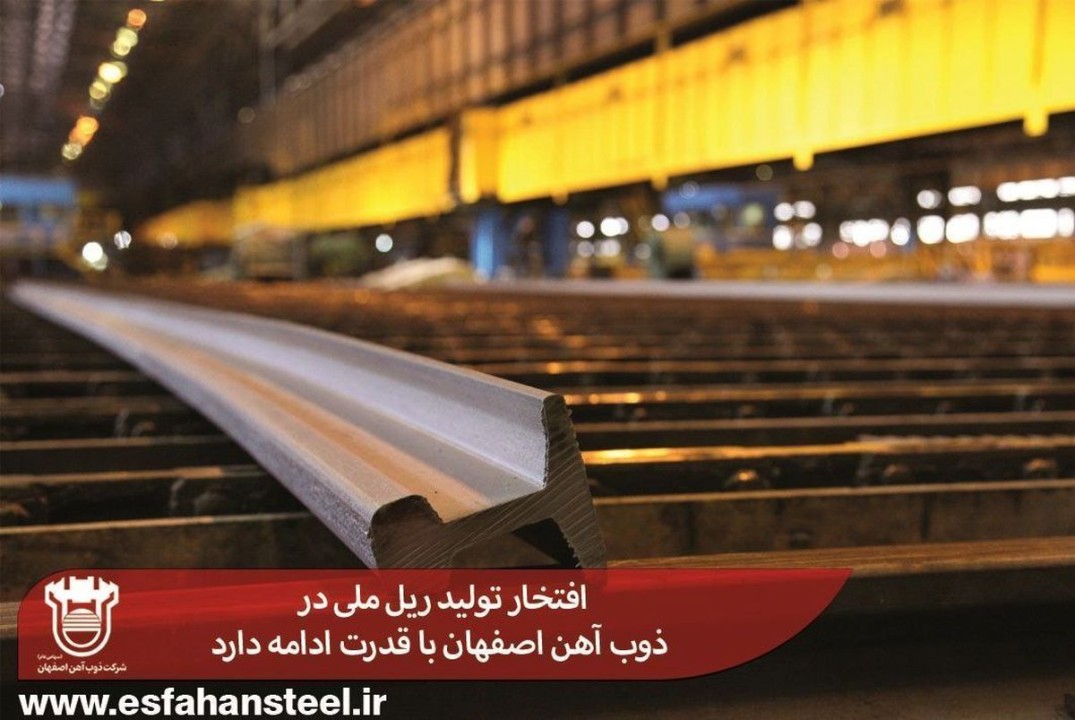

در ادامه حجتاله کریمزاده معاون مکانیک نورد 650 اظهار داشت: پس از اجرای پروژه ریل ملی و شروع تولید ریل و اهمیت آن در صنعت ریلی کشور، برای رفع مشکلات تامین قطعات و عدم همکاری کارشناسان خارجی، تصمیم بر بومیسازی تجهیزات مورد نیاز در کارگاه نورد 650 شد. در این رابطه مجموعه معاونت مکانیک با تکیه بر توانایی بسیار بالای مهندسها ، فورمن ها و کارکنان سختکوش خود اقدام به طراحی و اجرای پروژههای مهمی نمود که مهمترین آنها عبارتند از تعویض پمپهای پلانجری فرسوده و پوسته زدای اولیه با پمپهای بهروز که موجب افزایش بهره وری و کاهش توقفات میشوند، تعویض هیدروموتورهای قفسههای 5 و 5A و 6 با هیدروموتورهای با توان بالاتر، تغییر طرح سیستم آبرسانی قفسههای 5 و 6 که کاهش زمان تعویض قفسه و افزایش تولید را در پی دارد و شاخصترین اقدام صورت گرفته تهیه نقشه و ساخت هداستمپینگ بود که باعث جلوگیری از توقفات و همچنین خروج ارز از کشور در شرایط تحریم شد.

سعید رحیمی معاون تولید نورد 650، بومیسازیهای صورت گرفته در این معاونت را در دو بُعد تجهیزاتی و بهروزرسانی نقشهها دانست و گفت: یکی از مهمترین قطعاتی که در سالهای اخیر در ذوب آهن اصفهان بومی سازی شده است مربوط به خشاب دستگاه HOT STAMPING فرایند تولید ریل می باشد که توسط کارشناسان دفتر طراحی کالیبر و کارگاه نورد 650 پیگیری و به نتیجه رسید. همچنین به روز رسانی نقشهها و کالیبراسیون، به افزایش کیفیت محصول تولیدی منجر خواهد شد. معاون تولید نورد 650 افزود: ریلهای 54E1 و 49E1 و ریل زبانه سوزن که در متروها کاربرد دارد از جمله محصولاتی است که بعد از تولید محصولات اولیه ریل با همت بالای کارکنان متخصص ذوب آهنی به سبد محصول کارگاه نورد 650 اضافه گردید.

رحیمی لازم به ذکر دانست: در همان زمانی که کارشناسان خارجی در ذوب آهن حضور داشتند نیز عمده پیشنهادات در راستای بهبود فرایند تولید از سوی کارشناسان ذوب آهنی ارائه میشد.

معاون تولید کارگاه نورد 650 در پایان ضمن تقدیر از تلاشگرانی که در رسیدن به این افتخار ملی کوشیدند گفت: تولید محصولات جدید همچنین ریل صادراتی از برنامههای پیش روی این کارگاه است که ساخت قفسههای نوردی جدید رسیدن به این اهداف را سرعت خواهد بخشید.

0 دیدگاه